"ФОТОМАГИСТРАЛЬ"

"ФОТОМАГИСТРАЛЬ"

©2002-2011 А.В.Калиниченко

Все права защищены.

Использование мариалов с сайта только с разрешения автора.

Главная → Техсправка → Тепловоз серии ТГМ1

ТЕПЛОВОЗ СЕРИИ ТГМ1

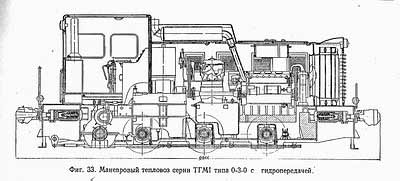

Муромский тепловозостроительный завод им. Дзержинского с 1956 г. выпускает тепловозы серии ТГМ1 (фиг. 32 и 33), которые используются главным образом на железнодорожных путях промышленных предприятий, строительств, карьеров и в других местах, а также на путях МПС, на промежуточных станциях, грузовых дворах, контейнерных площадках для маневровых работ, где по реализуемым ускорениям (фиг. 34) и производительности тормозного оборудования наиболее целесообразно применять составы весом не более 1000-1200 т. Тепловоз ТГМ1 имеет гидравлическую передачу, капотное исполнение, два поста управления. Для обслуживания одним человеком, кабина тепловоза размещена на конце рамы. В передней и средней (капотных) частях тепловоза на его раме расположены силовые и вспомогательные агрегаты.

Фиг. 32. Маневровый тепловоз серии ТГМ1

Фиг. 32. Маневровый тепловоз серии ТГМ1

Дизель 1Д12-400 мощностью 400 А. с., двенадцатицилиндровый, быстроходный, четырехтактный, без наддува, со струйным распыливанием топлива, водяным охлаждением и V-образным расположением цилиндров (под углом 60°). Остов дизеля состоит из верхней и нижней частей картера, отлитых из чугуна, левого и правого блоков цилиндров, каждый из которых имеет чугунную рубашку, шесть стальных гильз и алюминиевую головку блока. В перегородках верхней несущей части картера расположены семь гнезд для коренных подшипников, ось которых находится в плоскости разъема. В гнезде уложены разъемные стальные, залитые свинцовистой бронзой, вкладыши. Они удерживаются при помощи подвесок, прикрепленных шпильками к верхней части картера.

Изготовленный из легированной стали коленчатый вал имеет шесть шатунных и семь коренных шеек. От осевого перемещения коленчатый вал предохраняется упорным, последним со стороны механизма передачи, вкладышем с буртиками из свинцовистой бронзы. Для устранения опасных крутильных колебаний на двух первых щеках вала установлен антивибратор.

Фиг. 33. Маневровый тепловоз серии ТГМ1 типа 0-3-0 с гидропередачей.

Фиг. 33. Маневровый тепловоз серии ТГМ1 типа 0-3-0 с гидропередачей.

С противоположной стороны вала к фланцу отбора мощности прикреплен маховик с зубчатым венцом для стартера. Шатунно-поршневая группа состоит из двенадцати поршней из алюминиевого сплава, шести главных и шести прицепных шатунов с двутавровым сечением стержня из легированной стали. Поршень имеет два верхних хромированных компрессионных и три нижних маслосъемных кольца. Механизм газораспределения расположен на головках блока. В развале цилиндров смонтирован двенадцатиплунжерный топливный насос и центробежный регулятор числа оборотов. Подшипники дизеля смазываются под давлением, поршни и поршневые кольца - разбрызгиванием.

Управление регулятором дизеля дистанционное, осуществляется контроллером с помощью блока электропневматических вентилей стандартного тепловозного типа. Дизель снабжен защитными устройствами от работы с давлением масла ниже 4,5 атм.

Гидравлическая передача производства Муромского тепловозостроительного завода представляет собой сочетание одного гидротрансформатора и двух гидравлических муфт с режимно-реверсивной двухступенчатой механической передачей. Вал дизеля приводит гидравлическую передачу через промежуточный вал с упругими пластинчатыми муфтами и шестеренчатый повышающий редуктор с передаточным числом 0,77. От этого редуктора вращение передается валу гидропередачи одновременно со всеми насосными колесами гидротрансформатора первой и второй гидромуфты, а также через конический редуктор центробежному, с дополнительным вихревым колесом, насосу, который служит для прокачки масла через системы регулирования гидропередачи и холодильника, а также для смазки подшипников.

Турбинное колесо гидротрансформатора и связанное с ним турбинное колесо первой гидромуфты передают вращение выходному валу гидропередачи через зубчатую пару с передаточным числом 0,412. Турбинное колесо второй гидромуфты передает вращение выходному валу через зубчатую пару с передаточным числом 0,672. Все гидроагрегаты, а также регулятор числа оборотов - центробежного типа, золотниковые коробки гидротрансформатора, первой и второй гидромуфт, маслопроводы для заполнения и опоражнивания аппаратов и смазки трущихся поверхностей смонтированы в чугунном разъемном корпусе. Этот корпус состоит из крышки, а также из верхнего, среднего и нижнего корпусов. Для доступа к центробежному регулятору, масляному насосу и золотниковым коробкам в корпусе имеются монтажные люки. Переключение ступеней гидравлической передачи осуществляется автоматически в зависимости от скорости движения.

При неподвижном тепловозе насосные колеса гидроагрегатов вращаются вхолостую. Включение в работу одного гидроагрегата с одновременным отключением другого осуществляется наполнением работающего гидроагрегата маслом и опоражниванием друтого.

Система заполняется маслом при трогании тепловоза с места при помощи пускового золотника через электропневматический вентиль дистанционного управления, а при движении тепловоза - золотниками коробок соответствующих гидроагрегатов, перемещаемыми центробежным регулятором числа оборотов в зависимости от скорости движения. Выходной вал гидроагрегатов соединен с ведущим валом режимно-реверсивной передачей. Она предназначается для передачи тяговой мощности, созданной первичным двигателем и гидроагрегатами через систему цилиндрических и конических шестерен, через кривошипы отбойного вала дышловому механизму, а также для сообщения требуемого направления вращения движущим осям тепловоза и для увеличения силы тяги на маневровом режиме вдвое по сравнению с поездным. Переключение режима и реверс производится пневматическими приводами, имеющими дистанционное управление с пульта управления.

Корпус реверс-режимной передачи сделан из серого чугуна и состоит из верхней, средней и нижней частей, которые соединены между собой и с корпусом гидропередачи крепежными болтами. В корпусе смонтированы ведомый и ведущий валы режимного редуктора с двумя цилиндрическими парами шестерней, коническая и цилиндрическая пары шестерней, редуктора реверса, отбойный вал гидромеханической передачи.

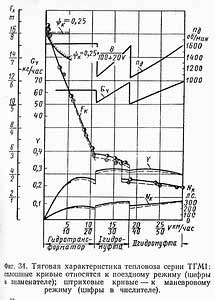

Фиг. 34. Тяговая характеристика тепловоза серии ТГМ1: сплошные кривые относятся к поездному режиму (цифры в знаменателе); штриховые кривые - к маневровому режиму (цифры в числителе).

Фиг. 34. Тяговая характеристика тепловоза серии ТГМ1: сплошные кривые относятся к поездному режиму (цифры в знаменателе); штриховые кривые - к маневровому режиму (цифры в числителе).

В период освоения выпуска гидропередачи Муромским тепловозостроительным заводом в 1956-59 гг. было закуплено в Австрии у фирмы "Санкт-Пелътен" 150 шт. nepeдач типа L26st (специальная). Гидравлическая передача - двухрежимная многоциркуляционная с двумя гидротрансформаторами, с режимной и реверсивной коробками. Переключение ступеней гидропередачи автоматическое, оно осуществляется в зависимости от числа оборотов вала дизеля и скорости движения тепловоза специальным аппаратом электропневматического действия. Эта передача по своим тяговым свойствам и габаритам взаимозаменяема с гидромеханической передачей Муромского тепловозостроительного завода.

Холодильник тепловоза состоит из водяных и масляных радиаторов, вентилятора типа ЦАГИ с приводом от клиноременной передачи, фрикционной муфты включения и отключения, трубопроводов и баков масляной и водяной систем дизеля и масляной системы гидропередачи. С помощью охлаждающего устройства поддерживается температура охлаждающей воды дизеля в пределах 80-90° С, температура смазки дизеля в пределах 70-80° С, температура масла гидропередачи в пределах 90-100°С. Охлаждающее устройство представляет собой шахту, на трех сторонах которой расположены секции: на передней стороне шесть водяных и две масляные секции дизеля, на правой и левой боковой стороне по две масляные секции гидропередачи. Конструкция масляных и водяных секций такая же, как и на тепловозах серии ТЭ3. Секции крепятся к верхним и нижним коллекторам, к первым из которых подводится охлаждающая жидкость. Сварной раструб, в котором заключено вентиляторное колесо, закрывает шахту со стороны дизеля и при вращении колеса равномерно по всей поверхности секций холодильника всасывается воздух. При температуре наружного воздуха ниже нуля секции с наружной стороны закрываются жалюзи, имеющими раздельный для воды и масел электропневматический привод и утепляются чехлами.

Экипажная часть тепловоза состоит из рамы, на которой размещены силовые агрегаты, дышловый механизм колесных пар, роликовые буксы, рычажная система тормоза, рессорное подвешивание, упряжные и ударные приборы, капот и кабина машиниста.

Тепловоз имеет групповой привод с кривошипно-шатунным механизмом и внутреннюю сварную листовую раму, которая состоит из двух продольно-расположенных листов толщиной 28 мм, связанных между собой над первой и второй осями колесных пар двумя поперечными корытообразными (по профилю буксового выреза) межрамными скреплениями, которые одновременно служат для усиления рамных листов в буксовых вырезах. Над третьей осью листы рамы тепловоза связаны двумя вертикальными листами, имеющими контурные вырезы в верхней части для корпуса гидромеханической передачи, для переднего и заднего стяжных ящиков, в которых установлены автосцепки типа СА-3 и их фрикционные аппараты. Дышловый механизм передает крутящий момент от отбойного вала трем колесным парам через одно ведущее и два сцепных дышла.

В заднюю головку ведущего дышла вставлена эксцентриковая буртовая втулка, вращением которой на одно или несколько отверстий восстанавливают расстояние между осями пальцев 1150 ± 0,2 мм, если оно нарушается по мере износа наличников букс, рамы и клина.

Колесная пара состоит из оси, центров, бандажей, роликовых букс. Оси всех колесных пар взаимозаменяемы, они откованы из стали Ос-Л, имеющей гарантированные механические свойства и химический состав. Подступичные части и шейки накатываются роликом при первом проходе с усилием 2500 кг, при втором проходе с усилием 5000 кг, дефектоскопируются для выявления поверхностных трещин в элементах. Дисковые центры отлиты из стали 25Л-II с ободами, ступицами кривошипа, противовесами. Пальцы кривошипа взаимозаменяемы, они напрессованы с усилием 33,2 - 52,3 т. Отличие дисковых центров второй и третьей колесных пар от первой состоит в размере противовесов. Бандажи первой и третьей колесных пар гребневые, шириной 140 мм, второй - безгребневые, шириной 150 мм, паровозного профиля. Бандаж фиксируется на центре укрепляющим кольцом. Буксы стальные литые разъемные с двумя однорядными коническими подшипниками № 7536К с габаритными размерами 180 х 320 х 91 мм. Опорная поверхность верхней части буксы имеет радиальные углубления под хомут рессоры и две масляные ванны, которые подают смазку по наклонным каналам самотеком в горизонтальный паз боковых наличников. Наличники изготовлены из стали 55С2 и приварены к плоскостям буксовых вырезов. Нижняя часть буксы имеет масляную ванну ввиду горизонтального сверления, заваренного по концам корпуса технологическими накладками и соединенного со штуцером масленки для слива загрязненного масла.

Рессорное подвешивание применено трехточечное, статически определимое, верхнее, при котором все шесть листовых рессор расположены над буксами. Продольные и поперечные балансиры соединяют рессоры в три группы и обеспечивают постоянное соотношение нагрузок на рессоры внутри каждой группы. Продольные балансиры, соединяющие рессоры левой и правой сторон над буксами второй и третьей осей колесных пар, уменьшают изменения .нагрузок при продольной качке надрессорного строения. Поперечный балансир, соединяющий рессоры над левой и правой буксами первой колесной пары, предотвращает изменение нагрузок рессор при поперечных колебаниях вокруг продельной оси тепловоза.

Листовая рессора состоит из четырех коренных и шести ступенчатых листов рессорной стали 55С2 размером 100 х 13 мм желобчатого профиля, который применяется для ликвидации сдвигов и перекосов листов при сборке. Все шесть л истовых рессор взаимозаменяемы.

Рычажная система тормоза обеспечивает равномерную передачу тормозных усилий от колодки к бандажу колеса и состоит из тормозного цилиндра, главного рычага, возвратной пружины, тормозного вала, поперечных балок и их балансиров, горизонтальных тяг, подвесок и их стоек, валиков, башмаков, тормозных колодок и привода ручного тормоза. Система приводится в действие сжатым воздухом или от маховика ручного тормоза. Для предупреждения случайного попадания тяг на путь применены предохранительные скобы. Простота конструкции обусловлена односторонним торможением. Колодки на первой и третьей колесных парах гребневые со стальным каркасом, унифицированные, со скобой и чековым креплением к балансиру, на второй колесной паре безгребневые с тем же креплением.

Капот тепловоза съемно-разборный, расположен перед кабиной машиниста и состоит из четырех частей: переднего, среднего, заднего капотов и капота глушителя, скрепленных между собой болтами с установкой пакета регулирующих шайб. Основанием капотов служит металлический каркас из уголковой стали, состоящий из профильных элементов и П-образных рамок, образованных вертикальными стойками и дугами крышек. Каркас закрыт наружной обшивкой из листовой стали толщиной 3 мм и внутренней обшивкой толщиной 0,5 мм, пространство между которыми заполнено минеральным войлоком на битумной связке. Для удобства осмотра и демонтажа ремонтируемого оборудования в капоте сделаны люки и двери.

Кабина машиниста состоит из тех же элементов, что и капот, но между наружной и внутренней обшивками уложен звукоизоляционный отеплительный слой из стекловолокна.

На тепловозе установлен компрессор типа Э-500, который снабжает сжатым воздухом приборы и аппараты пневматических систем тепловоза и поезда. Компрессор имеет двухступенчатое сжатие, двухцилиндровый, простого действия, с горизонтальным расположением цилиндров и промежуточным охлаждением воздуха.

Корпус компрессора отлит из чугуна за одно целое с цилиндрами высокого и низкого давления и корпусами подшипников. Для лучшего охлаждения цилиндры имеют ребра.

Стальной коленчатый вал компрессора имеет правое и левое колена, приваренные к диску, на котором расположено шевронное колесо. Вал имеет две шатунные и две коренные шейки, уложенные в стальные вкладыши с баббитовой заливкой. Рабочая полость цилиндров закрыта клапанной коробкой с одним клапаном цилиндра высокого и тремя клапанами цилиндра низкого давления в каждом комплекте для всасывания и нагнетания. Компрессор имеет клино-ременный привод от первичного вала гидропередачи на фрикционную муфту и механизм включения и отключения (как и на тепловозе типа ТЭ2) на соединительную втулочно-пальцевую муфту и вал, приводящий во вращение шевронный редуктор компрессора. Регулятор давления АК-11Б, управляющий работой компрессора, установлен электровозного типа.

Электрооборудование тепловоза состоит из генератора Г-732, стартера СТ-7У4, аккумуляторной батареи 6СТЭ-128, электродвигателей вспомогательных агрегатов, аппаратуры управления, оборудования осветительной и сигнальной сети. Генератор закреплен непосредственно на дизеле и его вал приводится во вращение от коленчатого вала со стороны механизма передач посредством промежуточных валов и конических редукторов. Генератор питает током все приборы при работающем дизеле. Стартер расположен на дизеле с той же стороны, что и генератор, и в момент пуска вращает через коническую передачу шестеренчатый венец маховика. В качестве источника электроэнергии при неработающем дизеле служит аккумуляторная батарея. Поддержание постоянного напряжения в силовой цепи генератора в диапазоне рабочих чисел оборотов дизеля, ограничение максимального тока, отключение генератора от аккумуляторной батареи при неработающем дизеле и включение ее при работающем в цепь генератора производятся реле-регулятором РРТ-32. Электрическая схема тепловоза двухпроводная.

Источник: Книга "Советские тепловозы"