"ФОТОМАГИСТРАЛЬ"

"ФОТОМАГИСТРАЛЬ"

©2002-2011 А.В.Калиниченко

Все права защищены.

Использование мариалов с сайта только с разрешения автора.

ДОРОГА РОЖДАЕТСЯ НА ЗАВОДЕ

Железная дорога по сравнению, скажем, с шоссейной имеет одну особенность: она управляет колесом. Если в автомобиле или телеге можно ехать как вздумается, поворачивая, объезжая ямы, то рельсы этого не допускают. Железнодорожные колеса могут ехать по ним только вперед или назад, поворачивают там, где поворачивают рельсы. А если колесо свернет само по себе, то это уже авария. С самого изобретения железной дороги усилия инженеров были направлены на создание такой конструкции рельса и колеса, чтобы они не могли "разойтись". Железные рельсы просуществовали недолго. Уже в 1865 году железо стали заменять сталью. (Так что железную дорогу правильнее было бы назвать стальной дорогой!) Опыты показали, что стойкость стальных рельсов в 150 раз выше железных, К тому же они значительно легче.

Один метр самых первых стальных рельсов весил 25 кг. А ходили по ним крохотные паровозики и вагончики. Сейчас вес одного метра рельсов для большегрузных скоростных дорог достигает всего (!) 80 кг. Это совсем немного: они были бы гораздо тяжелее, если бы не имели рациональной формы и не подвергались специальной термообработке... И не только потому, что на них возросла нагрузка. Рельсы работают в очень тяжелых условиях. При прохождении состава их изгибает и в вертикальной и в горизонтальной плоскости, они подвергаются сжатию, истиранию, ударам колес, действию атмосферной влаги и огромным перепадам температуры - от +50 до -50°. Рельс имеет довольно сложную форму - широкое основание, которое крепится к шпалам, тонкая высокая шейка и овальная головка. Совершенно разные геометрические фигуры. Как трудно придать их очертания металлу!

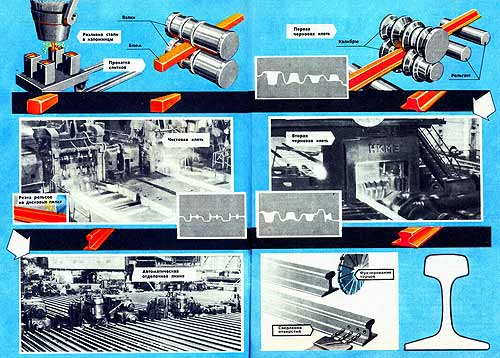

Рельсы делают на рельсо-балочных прокатных станах. Так их называют потому, что они пригодны для изготовления не только рельсов, но и балок, хотя конфигурация этих деталей различная. Он занимает огромный цех длиной почти с километр. Главная часть стана - прокатные клети. Это массивные стальные рамы, в которых вращаются валки - две или три стальные бочки с вырезанными в них по окружности канавками-калибрами. В калибрах металл и принимает нужную форму. Клети рельсо-балочного стана реверсивные - валки вращаются и в ту и в другую стороны. Поэтому рельсовая заготовка проходит через валки как ткацкий челнок: то с одной, то с другой стороны. Когда заготовка окончательно покидает один калибр, специальные механические приспособления передвигают ее немного в сторону к другому калибру. Передвигают и переворачивают на 90°. В следующий калибр она "въезжает" на другом боку. Прокатные валки не только меняют форму металла, не только удлиняют его. Они еще и упрочняют металл, делают плотней. Именно для этого необходимо переворачивание. У этой клети одна особенность - с обеих сторон у нее стоят подъемные качающиеся столы, такие большие металлические площадки с рольгангами. Их назначение - подавать заготовку в калибры между нижним и средним или средним и верхним валками. Такое устройство клети позволяет прокатывать сложные профили и сберечь много места в цехе. Заготовка проходит вторую клеть - попеременно в верхних и нижних калибрах. Поднимаются и опускаются столы, вперед-назад скользит, извиваясь, раскаленная стальная змея, переворачиваясь то на один бок, то на другой, делаясь все длиннее и тоньше, с каждым разом все больше и больше напоминая рельс. Мы проследили путь только одного рельса, а ведь производство непрерывное: рельсы идут вплотную друг за другом. Во время работы стана все калибры заняты, и бывает так, что заготовка подходит к калибру и ждет, пока он не освободится.

Поразительное впечатление производит рельсо-балочный цех, если на него смотреть сверху, скажем забраться на мостовой кран. Кажется, что цех испещрен молниями. Раскаленные полосы металла, извиваясь, как живые, несутся по рольгангам на мгновение задерживаясь перед клетьми. Ныряют в валки и вылетают с другой стороны, окутанные клубами пара. Концы их приподнимаются, как голова змеи в движении. На первый взгляд это сплошной огненный хаос. Но если приглядеться внимательно, становится ясно; что поток имеет строго продуманное движение и стремится в конец цеха, к огромным дисковым пилам. Они мерно опускают свои могучие шеи, густой фонтан искр летит к потолку. Длинный рельс разваливается на две части.

После пил рельсы отправляются на холодильник, но перед этим проходят гибочную машину, которая изгибает их в сторону подошвы. Это делается потому, что во время прокатки головка рельса нагревается больше, чем подошва, и при охлаждении рельс может согнуться в ее сторону. Чтобы этого не случилось, рельс предварительно изгибают. Рельс готов. На шпалы его еще нельзя класть: как ни прочна сталь, но колеса вагонов и паровозов разобьют, сомнут ее. Особенно быстро выйдут из строя концы рельса. Когда вы едете в поезде и слышите приятный перестук, это значит, что колесо соскальзывает с одного рельса и с силой бьет в торец другого. Рельсы медленно, но неотвратимо выходят из строя. Поэтому сейчас на новых дорогах рельсы укладывают без стыков, вплотную друг к другу. Источник: А.Валентинов "Дорога рождается на заводе", журнал "Юный Техник", 6-1971.

Какие только формы ни придумывались: П-образные, двухголовые, низкие, высокие... Но вот в 1858 году во всем мире окончательно утвердилась одна конструкция - высокие широкоподошвенные рельсы с овальной головой.

Для того чтобы колесо не сошло с рельса, на нем делается выступ - реборда. Реборды делали с внутренней стороны колеса, потом с внешней, испытывали даже колеса с двумя ребордами. В конце концов самой лучшей признали первоначальную форму.

Прежде чем попасть на рельсо-балочный стан, заготовка для рельса проходит длинный путь. Сталь, сваренная в мартеновских печах, разливается в металлические формы - изложницы. Там сталь застывает в слитки весом 6-9 т. Потом эти слитки нагревают примерно до 1300° и прокатывают на блюминге - самом большом прокатном стане - в квадратные брусья. Из одного слитка получается несколько брусков обычно сечением 320 х 330 мм и длиной до 6 м. Эти брусья называются блюмами. Они и поступают на рельсо-балочный стан.

Сначала блюм нагревается в печах до температуры 1140-1160°, затем выталкивается на рольганг, ведущий к первой так называемой черновой клети. По дорожке из роликов он подходит к первому калибру, и валки, вращаясь, втягивают его в себя, сминают, заставляют принять форму калибра. Блюм делается меньше сечением и длиннее: валки раскатывают его примерно так же, как скалкой раскатывается тесто.

Когда блюм выходит из первого калибра, он уже не прямоугольный, но и еще не похож на рельс. Для того чтобы сделаться рельсом, он должен пройти свыше 20 калибров - по два, а то и четыре раза через каждый.

Когда блюм нагревают в печах, на его поверхности плотной корочкой образуется окалина - окись железа. Если ее не удалить, валки вомнут корочку в металл и рельс будет испорчен. Приходится окалину сбивать водой, "выстреливая" ее из гидросопел. Вода тут же испаряется с поверхности металла, а заготовка, как огненная змея, пролетает сквозь пар, бросая фантастические багровые блики.

После черновой клети заготовка сбоку уже совершенно непохожа на первоначальный квадрат, а напоминает мужскую шляпу. Рольганг несет ее к следующей клети, которая имеет три валка и называется трио. Это тоже черновая клеть, но заготовка в ней принимает форму, уже очень похожую на рельс.

Окончательную форму заготовка приобретает в третьей - чистовой двухвалковой клети. По выходе из последнего калибра блюм превращается в 50-метровый рельс.

Но и это не помогает получить прямой рельс. После охлаждения его обрабатывают на правильных машинах. Рельсы проходят между несколькими парами роликов, которые устраняют все изгибы. Потом на фрезерных и сверлильных станках выравнивают торцы и сверлят отверстия для болтов.

Но все равно, прежде чем уложить рельсы на шпалы, их надо закалить - нагреть и быстро охладить в воде или масле. Это не простая операция. Нагретый докрасна рельс не бросишь в холодную воду. За счет разной скорости охлаждения головка просто отлетит от шейки.

Современная закалка - сложная и тонкая процедура. У рельсов закаляют или только наружный слой, или весь рельс в специальных печах, отапливаемых мазутом или газом. Все чаще применяют установки, где нагрев производится токами высокой частоты. От этого улучшается качество закалки и рельсы становятся прочнее.